ग्लास फाइबर मैट

1.कटा हुआ स्ट्रैंड मैट (सीएसएम)ग्लास फाइबर रोविंग(कभी-कभी निरंतर रोविंग भी) को 50 मिमी लंबाई में काटा जाता है, और एक कन्वेयर मेश बेल्ट पर बेतरतीब ढंग से लेकिन समान रूप से बिछाया जाता है। फिर एक इमल्शन बाइंडर लगाया जाता है, या पाउडर बाइंडर छिड़का जाता है, और सामग्री को गर्म करके सुखाया जाता है ताकि चॉप्ड स्ट्रैंड मैट बन सके। सीएसएम का मुख्य रूप से हैंड ले-अप, निरंतर पैनल निर्माण, मैच्ड डाई मोल्डिंग और एसएमसी (शीट मोल्डिंग कंपाउंड) प्रक्रियाओं में उपयोग किया जाता है। सीएसएम के लिए गुणवत्ता आवश्यकताओं में शामिल हैं:

- चौड़ाई के आर-पार एकसमान क्षेत्रफल भार।

- मैट की सतह पर कटे हुए रेशों का समान वितरण, जिसमें कोई बड़ा रिक्त स्थान न हो, और बाइंडर का समान वितरण।

- मध्यम शुष्क मैट मजबूती।

- उत्कृष्ट रेजिन वेटिंग और पेनिट्रेशन गुण।

2.सतत फिलामेंट मैट (सीएफएम)ड्राइंग प्रक्रिया के दौरान बने या रोविंग पैकेजों से निकाले गए निरंतर ग्लास फाइबर फिलामेंट्स को लगातार चलती हुई मेश बेल्ट पर आठ के आकार में बिछाया जाता है और पाउडर बाइंडर से जोड़ा जाता है। चूंकि सीएफएम में फाइबर निरंतर होते हैं, इसलिए वे सीएसएम की तुलना में कंपोजिट सामग्रियों को बेहतर सुदृढ़ीकरण प्रदान करते हैं। इसका मुख्य रूप से पल्ट्रूज़न, आरटीएम (रेजिन ट्रांसफर मोल्डिंग), प्रेशर बैग मोल्डिंग और जीएमटी (ग्लास मैट रीइन्फोर्स्ड थर्मोप्लास्टिक्स) प्रक्रियाओं में उपयोग किया जाता है।

3.सतही चटाईएफआरपी (फाइबर रीइन्फोर्स्ड प्लास्टिक) उत्पादों में आमतौर पर राल से भरपूर सतह परत की आवश्यकता होती है, जिसे सामान्यतः मध्यम-क्षारीय कांच (सी-ग्लास) की सतह परत का उपयोग करके प्राप्त किया जाता है। चूंकि यह परत सी-ग्लास से बनी होती है, इसलिए यह एफआरपी को रासायनिक प्रतिरोध, विशेष रूप से अम्ल प्रतिरोध प्रदान करती है। इसके अतिरिक्त, अपनी पतली बनावट और महीन रेशे के व्यास के कारण, यह अधिक राल को अवशोषित करके राल से भरपूर परत बना सकती है, जो कांच के रेशे से बने सुदृढ़ीकरण पदार्थों (जैसे बुने हुए रोविंग) की बनावट को ढक लेती है और सतह को एक उत्तम फिनिश प्रदान करती है।

4.सुईदार चटाईइसे चॉप्ड फाइबर नीडल्ड मैट और कंटीन्यूअस फिलामेंट नीडल्ड मैट में वर्गीकृत किया जा सकता है।

- कटा हुआ फाइबर नीडल्ड मैटइसे बनाने के लिए, ग्लास फाइबर रोविंग को 50 मिमी लंबाई में काटा जाता है, फिर उन्हें कन्वेयर बेल्ट पर पहले से रखे गए सब्सट्रेट पर बेतरतीब ढंग से बिछाया जाता है, और फिर कांटेदार सुइयों से उस पर सुई चुभाई जाती है। सुइयां कटे हुए रेशों को सब्सट्रेट में धकेल देती हैं, और कांटे कुछ रेशों को ऊपर भी उठा देते हैं, जिससे एक त्रि-आयामी संरचना बन जाती है। उपयोग किया जाने वाला सब्सट्रेट ग्लास या अन्य रेशों का ढीला बुना हुआ कपड़ा हो सकता है। इस प्रकार की सुई चुभाई गई चटाई की बनावट फेल्ट जैसी होती है। इसके मुख्य उपयोगों में थर्मल और ध्वनिक इन्सुलेशन सामग्री, लाइनिंग सामग्री और निस्पंदन सामग्री शामिल हैं। इसका उपयोग एफआरपी उत्पादन में भी किया जा सकता है, लेकिन इससे बनने वाले एफआरपी की मजबूती कम होती है और इसके अनुप्रयोग सीमित होते हैं।

- निरंतर फिलामेंट नीडल्ड मैटइसे बनाने के लिए, एक फिलामेंट स्प्रेडिंग डिवाइस का उपयोग करके निरंतर ग्लास फाइबर फिलामेंट्स को एक निरंतर मेश बेल्ट पर बेतरतीब ढंग से फेंका जाता है, और फिर एक नीडल बोर्ड से नीडलिंग करके एक इंटरवॉवन त्रि-आयामी फाइबर संरचना वाली मैट बनाई जाती है। इस मैट का उपयोग मुख्य रूप से ग्लास फाइबर प्रबलित थर्मोप्लास्टिक स्टैम्पेबल शीट के उत्पादन में किया जाता है।

5.सिलाई की हुई चटाई50 मिमी से 60 सेमी लंबाई तक के कटे हुए कांच के रेशों को सिलाई मशीन से एक साथ सिलकर कटा हुआ फाइबर मैट या लंबा फाइबर मैट बनाया जा सकता है। पहले प्रकार का मैट कुछ अनुप्रयोगों में पारंपरिक बाइंडर-बॉन्डेड सीएसएम की जगह ले सकता है, और दूसरे प्रकार का मैट कुछ हद तक सीएफएम की जगह ले सकता है। इनके सामान्य लाभ हैं बाइंडर की अनुपस्थिति, उत्पादन के दौरान प्रदूषण से बचाव, बेहतर रेज़िन संसेचन क्षमता और कम लागत।

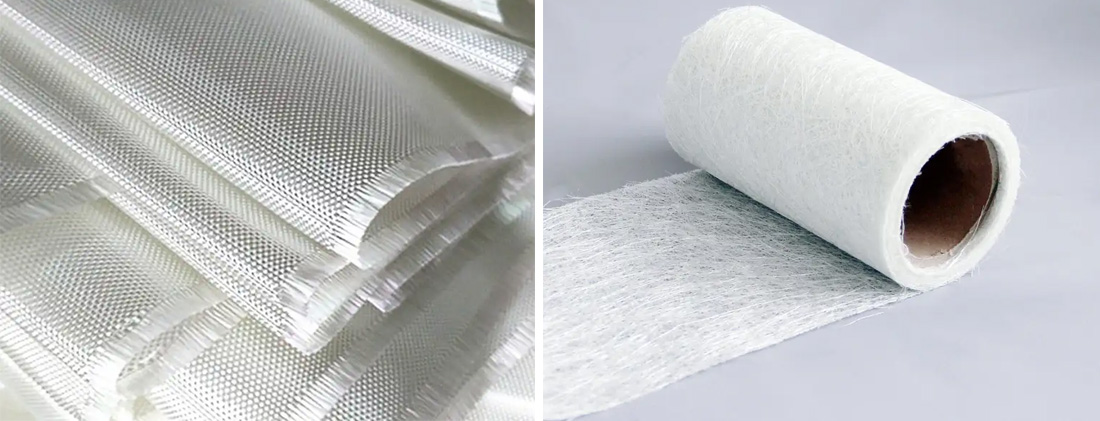

ग्लास फाइबर फैब्रिक्स

निम्नलिखित में विभिन्न प्रकार के ग्लास फाइबर फैब्रिक का परिचय दिया गया है जो इनसे बुने जाते हैं।ग्लास फाइबर धागे.

1. ग्लास क्लॉथचीन में उत्पादित ग्लास क्लॉथ को क्षार-मुक्त (ई-ग्लास) और मध्यम-क्षारीय (सी-ग्लास) प्रकारों में विभाजित किया गया है; अधिकांश विदेशी उत्पादन में ई-ग्लास क्षार-मुक्त ग्लास क्लॉथ का उपयोग होता है। ग्लास क्लॉथ का मुख्य उपयोग विभिन्न प्रकार के विद्युत इन्सुलेटिंग लैमिनेट, प्रिंटेड सर्किट बोर्ड, वाहन बॉडी, भंडारण टैंक, नाव, मोल्ड आदि के उत्पादन में किया जाता है। मध्यम-क्षारीय ग्लास क्लॉथ का मुख्य उपयोग प्लास्टिक-लेपित पैकेजिंग फैब्रिक और संक्षारण-रोधी अनुप्रयोगों के उत्पादन में किया जाता है। फैब्रिक के गुण फाइबर के गुणों, ताने और बाने के घनत्व, धागे की संरचना और बुनाई पैटर्न द्वारा निर्धारित होते हैं। ताने और बाने का घनत्व धागे की संरचना और बुनाई पैटर्न द्वारा निर्धारित होता है। ताने और बाने के घनत्व और धागे की संरचना का संयोजन फैब्रिक के भौतिक गुणों, जैसे वजन, मोटाई और टूटने की क्षमता को निर्धारित करता है। बुनाई के पाँच मूल पैटर्न हैं: प्लेन (बुने हुए रोविंग के समान), टवील (आम तौर पर ±45°), साटन (एकदिशीय कपड़े के समान), लेनो (ग्लास फाइबर जाल के लिए मुख्य बुनाई), और मैट्स (ऑक्सफ़ोर्ड कपड़े के समान)।

2.ग्लास फाइबर टेपइसे बुने हुए किनारों वाली टेप (सेल्वेज एज) और बिना बुने किनारों वाली टेप (फ्रैयड एज) में विभाजित किया गया है। इसका मुख्य बुनाई पैटर्न सादा होता है। क्षार-मुक्त ग्लास फाइबर टेप का उपयोग अक्सर उच्च शक्ति और अच्छे परावैद्युत गुणों की आवश्यकता वाले विद्युत उपकरण घटकों के निर्माण में किया जाता है।

3.ग्लास फाइबर यूनिडायरेक्शनल फैब्रिक

- एकदिशीय ताना कपड़ायह चार-हार्नेस ब्रोकन सैटिन या लॉन्ग-शाफ़्ट सैटिन बुनाई वाला कपड़ा है, जिसे मोटे ताने के धागों और महीन बाने के धागों से बुना जाता है। इसकी विशेषता मुख्य रूप से ताने की दिशा (0°) में इसकी उच्च मजबूती है।

- वहाँ भी हैग्लास फाइबर यूनिडायरेक्शनल वेफ्ट फैब्रिकयह ताना-बुनाई और बुनाई दोनों प्रकारों में उपलब्ध है। इसकी विशेषता मोटे बाने और महीन ताने के धागे हैं, जिसमें कांच के रेशे के धागे मुख्य रूप से बाने की दिशा में उन्मुख होते हैं, जो बाने-बाने की दिशा (90°) में उच्च शक्ति प्रदान करते हैं।

4.ग्लास फाइबर 3डी फैब्रिक (स्टीरियोस्कोपिक फैब्रिक)त्रिआयामी (3D) कपड़े समतल (प्लेनर) कपड़ों की तुलना में अधिक जटिल होते हैं। इनकी संरचनात्मक विशेषताएं एक-आयामी और द्वि-आयामी से त्रि-आयामी तक विकसित हो चुकी हैं, जिससे इनसे प्रबलित मिश्रित सामग्रियों को अच्छी अखंडता और अनुकूलता प्राप्त होती है, और इनकी अंतरस्तरीय अपरूपण शक्ति और क्षति-प्रतिरोधक क्षमता में उल्लेखनीय सुधार होता है। इन्हें अंतरिक्ष, विमानन, शस्त्र और समुद्री क्षेत्रों की विशेष आवश्यकताओं को पूरा करने के लिए विकसित किया गया था, और अब इनका अनुप्रयोग ऑटोमोटिव, खेल सामग्री और चिकित्सा उपकरणों तक विस्तारित हो गया है। त्रिआयामी (3D) कपड़ों की पाँच मुख्य श्रेणियाँ हैं: बुने हुए त्रिआयामी कपड़े, बुनाई वाले त्रिआयामी कपड़े, लंबवत और गैर-लंबवत गैर-सिकुड़न वाले त्रिआयामी (3D) कपड़े, बुने हुए त्रिआयामी कपड़े और त्रिआयामी (3D) कपड़ों के अन्य रूप। त्रिआयामी (3D) कपड़ों के आकार में ब्लॉक, स्तंभकार, नलिकाकार, खोखला कटा हुआ शंकु और विभिन्न मोटाई वाले अनियमित अनुप्रस्थ काट शामिल हैं।

5. ग्लास फाइबर प्रीफॉर्म फैब्रिक (आकारित फैब्रिक)प्रीफॉर्म फैब्रिक का आकार उस उत्पाद के आकार से काफी मिलता-जुलता होता है जिसे वे मजबूती प्रदान करने के लिए बनाए जाते हैं, और इन्हें विशेष करघों पर बुना जाना चाहिए। सममित आकार के फैब्रिक में गोलाकार कैप, शंकु, टोपी, डम्बल के आकार के फैब्रिक आदि शामिल हैं। बक्से और नाव के ढांचे जैसे असममित आकार भी बनाए जा सकते हैं।

6.ग्लास फाइबर कोर फैब्रिक (मोटाई के आर-पार सिलाई वाला फैब्रिक)कोर फैब्रिक में कपड़े की दो समानांतर परतें होती हैं जो अनुदैर्ध्य ऊर्ध्वाधर पट्टियों द्वारा जुड़ी होती हैं। इसका अनुप्रस्थ काट आकार त्रिकोणीय, आयताकार या मधुकोश जैसा हो सकता है।

7.ग्लास फाइबर स्टिच-बॉन्डेड फैब्रिक (बुना हुआ मैट या बुना हुआ मैट)यह साधारण कपड़ों और चटाई की सामान्य धारणा से भिन्न है। सबसे आम सिलाई-बंधित कपड़ा ताने के धागे की एक परत और बाने के धागे की एक परत को एक दूसरे के ऊपर रखकर, फिर उन्हें आपस में सिलकर बनाया जाता है। सिलाई-बंधित कपड़ों के लाभ इस प्रकार हैं:

- यह एफआरपी लैमिनेट की अंतिम तन्यता शक्ति, तनाव के तहत परत-विघटन रोधी शक्ति और लचीली शक्ति को बढ़ा सकता है।

- यह वजन कम करता हैएफआरपी उत्पाद.

- समतल सतह होने से एफआरपी की सतह चिकनी हो जाती है।

- यह हैंड ले-अप प्रक्रिया को सरल बनाता है और श्रम उत्पादकता में सुधार करता है। यह सुदृढ़ीकरण सामग्री पुल्ट्रूडेड एफआरपी और आरटीएम में सीएफएम का स्थान ले सकती है, और सेंट्रीफ्यूगल कास्ट एफआरपी पाइप उत्पादन में बुने हुए रोविंग का स्थान भी ले सकती है।

पोस्ट करने का समय: 22 अक्टूबर 2025