फाइबरग्लास की संरचना और विशेषताएं

इसके मुख्य घटक सिलिका, एल्यूमिना, कैल्शियम ऑक्साइड, बोरॉन ऑक्साइड, मैग्नीशियम ऑक्साइड, सोडियम ऑक्साइड आदि हैं। कांच में क्षार की मात्रा के आधार पर इसे निम्नलिखित श्रेणियों में विभाजित किया जा सकता है:

①,गैर-क्षारीय फाइबरग्लास(सोडियम ऑक्साइड 0% ~ 2%, एक एल्युमिनियम बोरोसिलिकेट ग्लास है)

2. मध्यम क्षार फाइबरग्लास (सोडियम ऑक्साइड 8% ~ 12%, बोरोन या बोरोन मुक्त सोडा-लाइम सिलिकेट ग्लास) औरउच्च क्षार फाइबरग्लास(सोडियम ऑक्साइड 13% या उससे अधिक, सोडा-लाइम सिलिकेट ग्लास है)।

विशेषताएं: फाइबरग्लास कार्बनिक रेशों की तुलना में उच्च तापमान प्रतिरोधी, गैर-ज्वलनशील, संक्षारण प्रतिरोधी, ऊष्मारोधी, ध्वनिरोधी, उच्च तन्यता शक्ति और अच्छा विद्युतरोधी होता है। लेकिन यह भंगुर होता है और इसमें घर्षण प्रतिरोध कम होता है। प्रबलित प्लास्टिक या प्रबलित रबर के निर्माण में एक सुदृढ़ीकरण सामग्री के रूप में फाइबरग्लास का उपयोग किया जाता है। फाइबरग्लास में निम्नलिखित विशेषताएं हैं:

①, उच्च तन्यता शक्ति, कम बढ़ाव (3%)।

2. उच्च प्रत्यास्थता गुणांक, अच्छी कठोरता।

③ प्रत्यास्थ सीमा के भीतर उच्च विस्तार और उच्च तन्यता शक्ति, इसलिए यह बड़ी प्रभाव ऊर्जा को अवशोषित करता है।

④, अकार्बनिक फाइबर, गैर-दहनशील, अच्छी रासायनिक प्रतिरोधकता।

⑤, जल अवशोषण कम है।

⑥, स्केल स्थिरता और ताप प्रतिरोध अच्छा है।

⑦, अच्छी प्रसंस्करण क्षमता, इसे धागों, बंडलों, फेल्ट, कपड़ों और अन्य विभिन्न प्रकार के उत्पादों में बनाया जा सकता है।

⑧, पारदर्शी और प्रकाश पारगम्य।

⑨, रेजिन से अच्छी तरह चिपकता है।

⑩, सस्ता।

⑪, आसानी से जलता नहीं है, उच्च तापमान पर पिघलकर कांच के मोतियों में बदल जाता है।

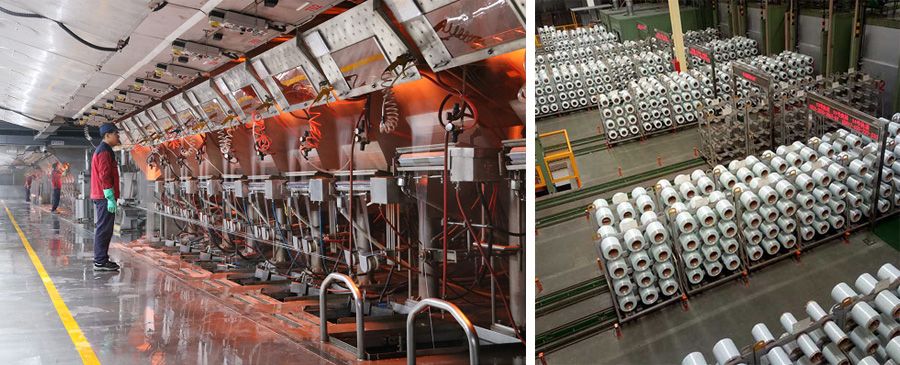

उत्पादन प्रक्रियाफाइबरग्लास

फाइबरग्लास उत्पादन प्रक्रिया दो प्रकार की होती है:

दो मोल्डिंग: क्रूसिबल ड्राइंग विधि

एक बार में सांचा बनाना: पूल भट्टी ड्राइंग विधि

क्रूसिबल वायर ड्राइंग विधि प्रक्रिया में, पहले कांच के कच्चे माल को उच्च तापमान पर पिघलाकर कांच की गेंद बनाई जाती है, फिर कांच की गेंद को दोबारा पिघलाकर, उच्च गति से खींचकर कांच के रेशे तैयार किए जाते हैं। इस प्रक्रिया में ऊर्जा की खपत अधिक होती है, मोल्डिंग प्रक्रिया अस्थिर होती है, श्रम उत्पादकता कम होती है और अन्य कमियां भी हैं, इसलिए बड़े कांच फाइबर निर्माताओं ने इसे लगभग बंद कर दिया है।

पूल भट्टी में क्लोराइट और अन्य कच्चे माल को पिघलाकर कांच के घोल में परिवर्तित करने की विधि में, हवा के बुलबुले बाहर निकल जाते हैं और यह घोल छिद्रयुक्त रिसाव प्लेटों तक पहुँच जाता है, जिससे उच्च गति से फाइबरग्लास फिलामेंट्स बनते हैं। भट्टी को कई मार्गों के माध्यम से सैकड़ों रिसाव प्लेटों से जोड़ा जा सकता है, जिससे एक साथ उत्पादन संभव है। यह प्रक्रिया सरल, ऊर्जा-बचत वाली, स्थिर मोल्डिंग वाली, उच्च दक्षता और उच्च उपज वाली है, जिससे बड़े पैमाने पर पूर्णतः स्वचालित उत्पादन संभव हो पाता है। यह अंतरराष्ट्रीय उत्पादन प्रक्रिया का मुख्य आधार बन गई है, और फाइबरग्लास के उत्पादन की यह प्रक्रिया वैश्विक उत्पादन का 90% से अधिक हिस्सा है।

फाइबरग्लास बाजार

उत्पादन के लिए चयनित विभिन्न कच्चे माल के आधार पर, फाइबरग्लास को गैर-क्षारीय, मध्यम क्षारीय आदि में विभाजित किया जा सकता है।उच्च क्षार और विशेष फाइबरग्लासफाइबर की विभिन्न विशेषताओं के आधार पर, फाइबरग्लास को सतत फाइबरग्लास, निश्चित लंबाई वाले फाइबरग्लास और ग्लास वूल में विभाजित किया जा सकता है; मोनोफिलामेंट्स के व्यास में अंतर के आधार पर, फाइबरग्लास को अति-सूक्ष्म फाइबर (व्यास 4 μm से कम), उच्च फाइबर (व्यास 3 ~ 10 μm), मध्यम फाइबर (व्यास 20 μm से अधिक) और मोटे फाइबर (व्यास लगभग 30 μm) में विभाजित किया जा सकता है। फाइबर के विभिन्न प्रदर्शन के आधार पर, फाइबरग्लास को साधारण फाइबरग्लास, प्रबल अम्ल और क्षार प्रतिरोधी फाइबरग्लास और प्रबल अम्ल प्रतिरोधी फाइबरग्लास में विभाजित किया जा सकता है।उच्च तापमान प्रतिरोधी फाइबरग्लासउच्च शक्ति वाले फाइबरग्लास इत्यादि।

पोस्ट करने का समय: 27 मई 2024