1. सुई से गूंथना

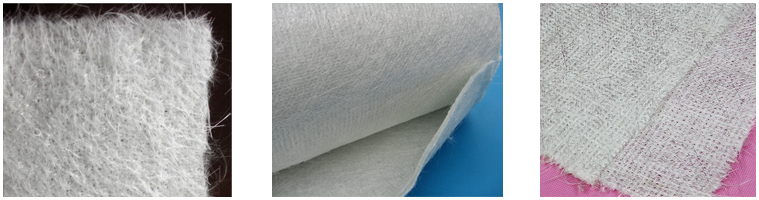

नीडल फेल्ट को चॉप्ड फाइबर नीडल फेल्ट और कंटीन्यूअस स्ट्रैंड नीडल फेल्ट में विभाजित किया गया है। चॉप्ड फाइबर नीडल फेल्ट में ग्लास फाइबर रोविंग को 50 मिमी के टुकड़ों में काटा जाता है, फिर इसे पहले से कन्वेयर बेल्ट पर रखे सब्सट्रेट पर बेतरतीब ढंग से बिछाया जाता है, और फिर कांटेदार सुई का उपयोग करके नीडल पंचिंग की जाती है। सुई कटे हुए फाइबर को सब्सट्रेट में छेद देती है और क्रोशे हुक कुछ फाइबर को ऊपर खींचकर एक त्रि-आयामी संरचना बनाती है। उपयोग किया जाने वाला सब्सट्रेट ग्लास फाइबर या अन्य फाइबर का पतला कपड़ा हो सकता है, और इस नीडल फेल्ट में रोएँदार स्पर्श होता है। इसके मुख्य उपयोगों में ऊष्मा और ध्वनि इन्सुलेशन सामग्री, हीट लाइनिंग सामग्री, फिल्टर सामग्री शामिल हैं, और इसका उपयोग एफआरपी के उत्पादन में भी किया जा सकता है, लेकिन एफआरपी की मजबूती कम होती है और उपयोग का दायरा सीमित है। कंटीन्यूअस स्ट्रैंड नीडल फेल्ट का एक अन्य प्रकार है जिसमें निरंतर ग्लास स्ट्रैंड को वायर थ्रोइंग डिवाइस द्वारा निरंतर मेश बेल्ट पर बेतरतीब ढंग से फेंका जाता है, और फिर नीडल प्लेट के माध्यम से नीडलिंग करके एक त्रि-आयामी संरचना बनाई जाती है जिसमें फाइबर आपस में गुंथे होते हैं। इस प्रकार के फेल्ट का उपयोग मुख्य रूप से ग्लास फाइबर प्रबलित थर्मोप्लास्टिक स्टैम्पेबल शीट के उत्पादन में किया जाता है।

2. फाइबरग्लास चॉप्ड स्ट्रैंड मैट - पाउडर बाइंडर

ड्राइंग प्रक्रिया के दौरान बने कांच के कच्चे तंतुओं या कच्चे तंतुओं की नली से निकाले गए निरंतर कच्चे तंतुओं को एक निरंतर गतिशील जालीदार बेल्ट पर 8 के आकार में बिछाया जाता है और पाउडर चिपकने वाले पदार्थ से चिपकाया जाता है। निरंतर कांच के तंतुओं की चटाई में तंतु निरंतर होते हैं, इसलिए यह मिश्रित सामग्री पर बेहतर सुदृढ़ीकरण प्रभाव डालता है।

3.फाइबरग्लासकटा हुआ स्ट्रैंड मैट – इमल्शन बाइंडर

ग्लास फाइबर (कभी-कभी बिना मुड़े हुए रोविंग का भी उपयोग किया जाता है) को 50 मिमी लंबाई में काटें, इसे मेश बेल्ट पर बेतरतीब ढंग से लेकिन समान रूप से फैलाएं, और फिर इमल्शन एडहेसिव लगाएं या पाउडर बाइंडिंग एजेंट छिड़कें ताकि इसे गर्म करके ठोस बनाया जा सके और छोटे कटे हुए कच्चे रेशम के फेल्ट में ढाला जा सके। कटे हुए रेशों से बनी मैट मुख्य रूप से हैंड ले-अप, कंटीन्यूअस बोर्ड मेकिंग, कम्प्रेशन मोल्डिंग और एसएमसी प्रक्रियाओं में उपयोग की जाती हैं। कटे हुए रेशों से बनी मैट के लिए गुणवत्ता संबंधी आवश्यकताएं इस प्रकार हैं: ① चौड़ाई की दिशा में क्षेत्रफल की गुणवत्ता एकसमान हो; ② मैट की सतह पर कटे हुए रेशे समान रूप से वितरित हों, बड़े छेद न हों, और बाइंडर समान रूप से वितरित हो; ③ मैट की शुष्क मजबूती मध्यम हो; ④ रेजिन का प्रवेश और पारगम्यता उत्कृष्ट हो।

पोस्ट करने का समय: 12 अगस्त 2021